nccPrime

nccPrimeとは

nccPrime(Project for Recyclable Innovative Materials Experimental Proof)は、名古屋大学ナショナルコンポジットセンター(NCC)が提案する、NCCプラスチックリサイクル技術研究開発プロジェクトの愛称です。世界的な環境負荷低減の流れを受け、自動車材料の資源循環型への転換が強く求められる中、新コンセプト提案を含めたリサイクル技術開発を産学コンソーシアム体制で取り組んでいます。

プロジェクトの背景・モチベーション

持続可能な社会の実現に向けた取り組みの重要性が増す中、2023年7月、欧州委員会(EU)はELV(End-of-Life Vehicles)規則の強化案を公表し、新車のプラスチックの25%をリサイクル素材とし、そのうち25%を廃自動車由来とすることを提案しました。これにより、自動車用プラスチック材料のリサイクル研究開発が加速しています。NCCでは、リサイクル炭素繊維の活用と、リサイクル処理が難しい自動車破砕残渣(ASR)を材料として用い、自動車部品を製作することを目指して研究と開発を展開しています。 現在、新コンポジットコンセプトと参画企業の固有技術の融合により研究開発を展開しています。

研究開発コンセプト

NCCが蓄積してきたコンポジット研究資産と、参加企業の固有技術を融合し、以下の3つのリサイクル材料を組み合わせた「3R-Composite」コンセプトです。

- ASR再生材料(自動車破砕残渣のリサイクル)

- 再生樹脂(リサイクルPP等)

- 低炭素なリサイクル炭素繊維(rCF)

この3R-Composite技術は、多様な成形法(インジェクション、コンプレッション、Fiber Tape Placement、Integrated LFT-D等)への応用が可能で、ASRを含めた樹脂リサイクル技術の中核となります。

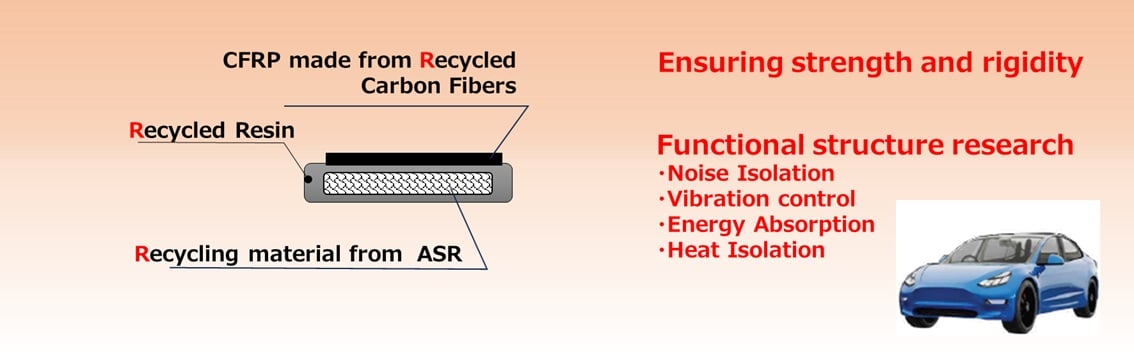

3R-Compositeの構造

▲ 3R-Compositeの構造と機能(CFRP, Recycled Resin, ASRの組み合わせ)

3R-Compositeの特徴

- 3つの素材の特性を活かした複合材料構造物

- 各素材の長所を活かして弱点を補う

- rCF適用率のMINで効果をMAX

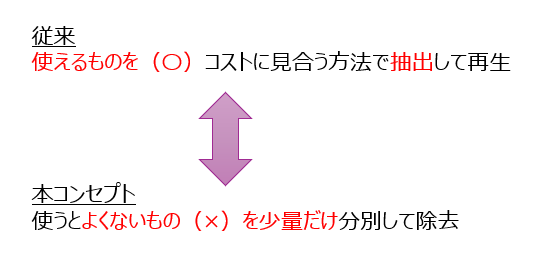

3R-Composite ConceptsによるASR分別技術の変化

▲ 従来と本コンセプトの分別技術の違い

期待

- ASRに対して管理可能な体積を利用

- 脆くても機能する

- 可能な限り、さまざまな材料を使う

- ASRの臭い抑制

- リサイクル率の向上に寄与

今後の課題

- 金属片などの成形装置へのダメージ

- VOL等の規制

関連技術へのニーズ発信

- 除外残渣のスピード検出法

- 生産性の高い適正工程の構成

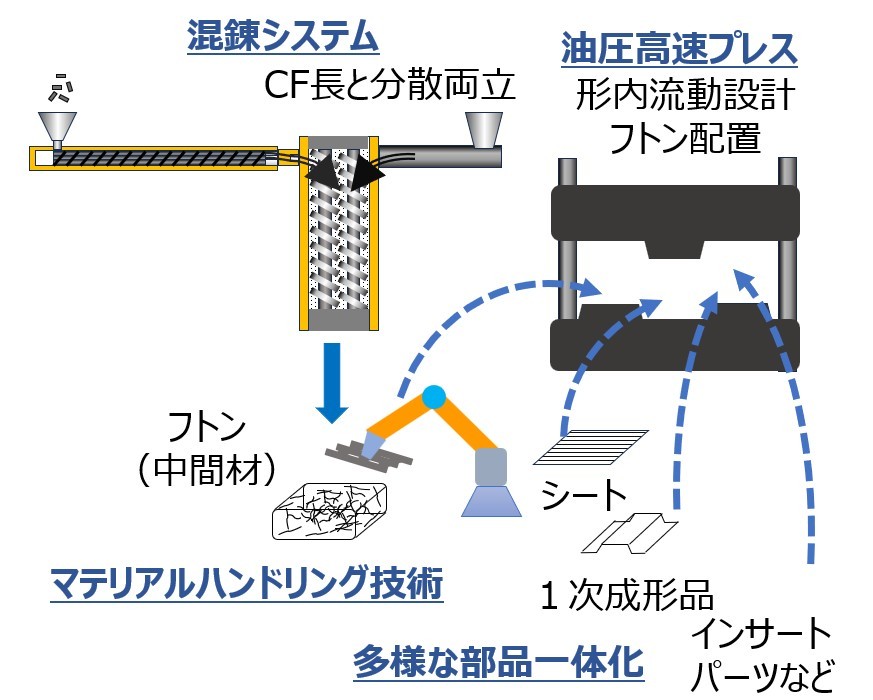

LFT-Dによる多様な部品一体化と成形技術の進化

nccPrimeプロジェクトでは、2013年度より10年間のNEDO-ISMA事業において、NCCが研究してきたLFTーDとハイブリッド成形による大型部品の一体化成形技術の蓄積の上に、より使いやすい実用技術とするため、その発展として、樹脂成形品パーツ、メタルパーツを一体化するインテグレートLFTーD成形研究を展開しております。これにより、さらなる成形性と生産性の向上、構造物としての強度・剛性・軽量化の向上が図れます。

▲ LFT-Dによる多様な部品一体化成形技術の概念図

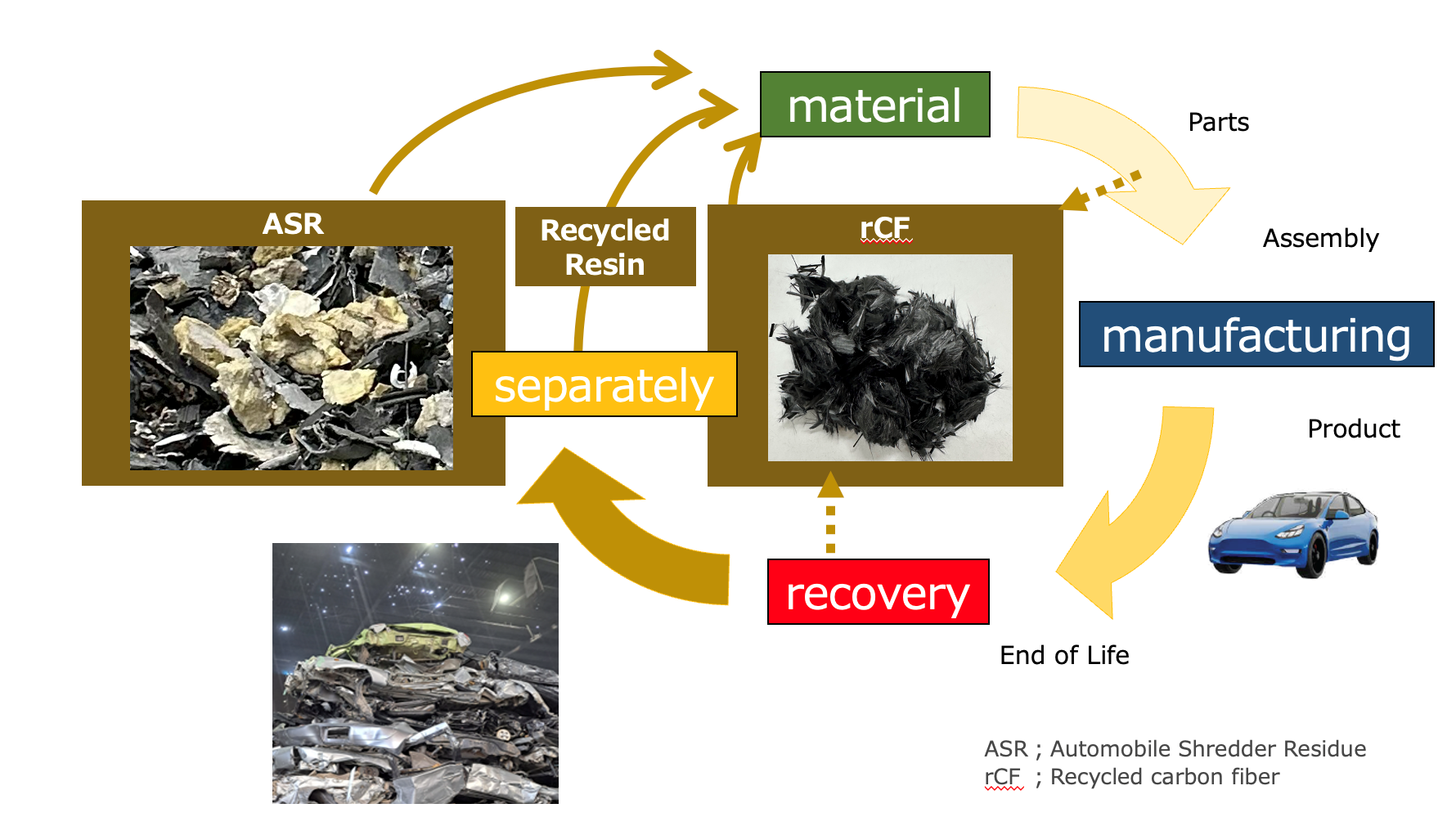

主要リサイクル材料の流れ

▲ nccPrimeが注力するリサイクルチェーンの流れ

研究開発の今後

適用部品候補 ・外装樹脂部品 ・クラッシュ構造 ・外板部品 などへの応用を視野に入れて検討中です。

パンフレットダウンロード

参画企業 (2025年10月1日現在)

活動状況

- 第1期(2023年10月スタート)

- 2024年9月 2023年度報告書発行

- 第2期(2024年10月スタート)

- 2ワーキンググループ、4ワーキング内研究グループ体制

- 2025年3月 成形実験の実施

▲ nccPrimeプロジェクト現場の様子

お問い合わせ・共同研究のご案内

nccPrimeでは、参画企業を随時受け付けております。(2025年8月までの予定)ご興味のある企業・研究者の方は、ご連絡ください。 ※本ページの内容・写真の無断転載はご遠慮ください。

航空機部品リサイクル

リサイクル炭素繊維の連続化技術および航空機適用技術の研究(NEDO先導研究)

プロジェクト概要

名古屋大学ナショナルコンポジットセンター(NCC)を中心に、NEDO先導研究プログラムの一環として、航空機由来CFRP(炭素繊維強化プラスチック)廃材の高効率なリサイクルと航空機部材への再利用を目指すプロジェクトです。 2030年代後半から本格化するB787やA350などの退役航空機から発生する高付加価値CFRP廃材の水平リサイクルを実現し、資源循環とカーボンニュートラル社会の実現に貢献します。

研究開発の背景

- 航空機構造の軽量化・製造時の低炭素化が求められる中、航空機由来リサイクル炭素繊維の水平再利用は研究が始まったばかりです。

- 2030年代後半からB787、A350の退役が始まり、高付加価値なCFRP廃材の再生利活用技術の構築が急務となっています。

- 現状の回収CFは短繊維状で航空機構造材料としては強度・信頼性に課題があり、バージン繊維レベルの連続かつ均一な連続繊維状態での再生技術が必要です。

研究開発の内容と目標

- 大型有限長の航空機CFRP成形廃材から高効率に連続繊維(リサイクル一方向CF)を再生する独自技術を開発。

- リサイクル一方向CFを用いた中間基材技術を開発し、航空機用の水平リサイクルCF材を世界に先駆けて実現

- 開発した材料を航空機構造部材(舵面等)や内装部材に適用し、実証研究への展開を見据えた有効性評価を行います。

研究開発項目と実施機関

|

研究開発項目 |

実施機関 |

|

A リサイクル一方向CF再生技術の研究 |

一般財団法人ファインセラミックスセンター |

|

B リサイクル一方向CF中間基材化技術の研究 |

国立大学法人東海国立大学機構名古屋大学(代表機関) |

|

C リサイクル一方向CF中間基材を用いた航空機構造適用技術の研究 |

株式会社SUBARU |

|

D リサイクル一方向CF中間基材および不連続リサイクルCFを用いた航空機内装部材適用技術の研究 |

株式会社ジャムコ |

研究開発の流れ

- 一次構造CFRP廃材・端材からCFを回収

- 回収CFを連続繊維化し、中間基材としてプリプレグ化(熱硬化性樹脂や熱可塑性樹脂含浸)

- 航空機部材(舵面・内装品等)の成形に適用し、オートクレーブ成形やプレス成形、LFT-D成形など多様な成形プロセスを活用し部材を製作

目標と社会的意義

- 航空機構造の軽量化と製造時の低炭素化を両立し、2050年カーボンニュートラルの実現に貢献

- 大量発生が見込まれる航空機CFRP廃材の高付加価値リサイクルを実現し、廃棄物削減と材料製造時のCO2排出削減を両立

今後の展望

本プロジェクトで確立したリサイクル炭素繊維の連続化・中間基材化技術を、今後は実証研究や実機部材への適用へと展開し、航空機産業のみならず自動車など他分野への波及・社会実装を目指します。

RESEARCH TOPIX

コニカミノルタ製「タルボ・ロー干渉計」導入のお知らせ

名古屋大学ナショナルコンポジットセンターでは、最先端の非破壊検査技術として、コニカミノルタ製のX線タルボ・ロー干渉計を新たに導入いたしました。 本装置は、従来のX線検査装置では困難だった高分子材料や複合材料の微細構造の可視化を可能にし、研究・開発・品質管理の高度化に大きく貢献します。

タルボ・ロー干渉計の特徴

三種類の画像取得

1回の撮影で「吸収画像」「微分位相画像」「小角散乱画像」の3種類の画像を同時取得できます。 ・吸収画像:金属などX線吸収が大きい材料に有効 ・微分位相画像:高分子や炭素繊維など軽元素材料の微細構造を高感度で可視化 ・小角散乱画像:マイクロメートルオーダーの構造(繊維、ボイド、クラック等)の分布検出に優れる

高感度・高コントラスト

X線のわずかな屈折(1万分の1度レベル)を検出し、従来の吸収型X線装置では見えなかった軟部組織や複合材料内部の微細な欠陥も明瞭に描写します。

非破壊・高効率検査

試料を破壊することなく、内部構造や欠陥を詳細に観察可能。位置合わせ不要で複合的な解析が可能です。

幅広い材料対応

X線のわずかな屈折(1万分の1度レベル)を検出し、従来の吸収型X線装置では見えなかった軟部組織や複合材料内部の微細な欠陥も明瞭に描写します。 高分子材料から金属部品まで、さまざまな産業材料・複合材料の非破壊検査に対応します。

産業・医療応用

航空機・自動車部材の開発や、医用画像診断(軟骨・乳腺など)の研究にも応用されています。

装置外観

コニカミノルタ製タルボ・ロー干渉計

今後の展望

タルボ・ロー干渉計の導入により、名古屋大学ナショナルコンポジットセンターは、最先端の非破壊検査・材料評価技術をさらに強化し、産学官連携による新素材開発・品質保証の高度化に貢献してまいります。